Композитные материалы

В производстве наших композитных изделий мы используем, в основном, два типа связующего – эпоксидные и полиэфирные смолы.

Следует отметить, что это довольно большие группы материалов, внутри каждой из которых можно выделить десятки разновидностей смол. Выбор той или иной смолы определяется, в первую очередь, техническими требованиями к изделиям, возможностями производства, и, наконец, бюджетом конкретного проекта.

На аналогичном подходе основан и выбор армирующего материала – стеклоткани, углеткани, арамидные волокна, кремнезем или стекломат.

Наиболее недорогой и технологичный в изготовлении, и в то же время наименее прочный композит получается из эмульсионного стекломата на обычной полиэфирной смоле. Впрочем, в большинстве применений в быту и промышленности такой композит, как правило, удовлетворяет предъявляемым требованиям.

Стоит упомянуть о материалах для BMC- и SMC-технологий, где роль наполнителя играют мелкодисперсные частицы или короткие волокна, смешанные со связующим в однородную пасту. При невысоких прочностных характеристиках изделий данные технологии позволяют существенно упростить процедуру формовки (она становится похожа на литье в термопластавтоматах) и повысить производительность.

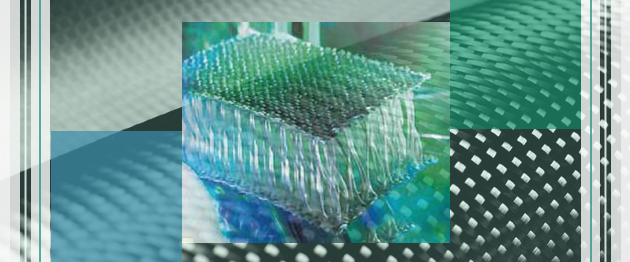

Значительно более прочный ламинат – из конструкционной стеклоткани, уложенной слоями по определенным правилам, на эпоксидном связующем.

К самым дорогим материалам из описанных можно отнести композиты, отформованные из угольных и/или арамидных волокон в эпоксидной матрице, отвержденной при повышенной температуре под вакуумом. Изделия из подобного материала обладают наилучшими показателями прочности (при плотности около 1400 кг/м^3 по прочности приближаются и даже превосходят высокопрочные стали) и стойкости к различным средам. Высокая стоимость изделий в данном случае вызвана как сложностью техпроцессов, так и высоким уровнем отбраковки после формования (до 40%).

Статьи на похожую тему:

Как выбрать композитный материал для будущего изделия?